我对PCB设计的认知提升过程【1】兴趣驱动热爱

我对PCB设计的认知提升过程【2】硬件工程师要不要自己画PCB

我对PCB设计的认知提升过程【3】PCB走线应该走多长?

我对PCB设计的认知提升过程【4】PCB走线应该走多宽?

我对PCB设计的认知提升过程【5】PCB的内电层

1、什么是过孔

过孔也称金属化孔,在双面板和多层板中,为连通各层之间的印制导线(PCB走线),在各层需要连通的导线的交汇处钻上一个公共孔,即过孔。在PCB设计中,根据产品需求,板子的层数往往是不同的。在双面板和多层板中,为连通各层之间的印制导线,在各层需要连通的导线的交汇处钻上一个公共孔,即过孔。

在上表面层TOP层的走线,如何与底部层Bottom层的进行连接呢?就是利用过孔:在PCB上打个洞,然后在过孔的孔壁圆柱面上用化学沉积的方法镀上一层金属,用以连通中间各层需要连通的铜箔,而过孔的上下两面做成圆形焊盘形状,过孔的参数主要有孔的外径和钻孔尺寸。

2、过孔为什么要盖绿油

在电子制造过程中,通过PCB(PrintedCircuitBoard,印刷电路板)上的孔洞(过孔)将电气连接从一侧传递到另一侧。为了确保这些过孔的可靠性和保护它们免受外界环境的影响,通常会使用一层绿色涂料来盖住过孔,这种绿色涂料被称为绿油。

以下是盖绿油的几个主要原因:

保护:绿油可以提供物理保护层,防止过孔受到机械应力、环境湿度、灰尘或化学物质等的侵害。这可以防止过孔内部发生腐蚀、氧化或短路等问题。

绝缘:绿油是一种绝缘材料,它可以在过孔之间形成绝缘层,防止电气短路。这对于多层PCB尤为重要,因为它们有许多通过层与层之间的过孔连接。所谓绿油就是阻焊层。

焊接控制:在组装和焊接过程中,绿油可以控制焊膏(焊接流动剂)的流动,防止其进入过孔内部。这有助于确保焊接的准确性和质量,并避免过度焊接或不足焊接的问题。

绿油这里是一种俗称,就是指阻焊层。阻焊层也可以是其他颜色:蓝色、黄色、红色、黑色、白色。绿色被使用最多,所以我们一般称为绿油。

阻焊盘就是soldermask,是指板子上要上绿油的部分。实际上这阻焊层使用的是负片输出,所以在阻焊层的形状映射到板子上以后,并不是上了绿油阻焊,反而是露出了铜皮。通常为了增大铜皮的厚度,采用阻焊层上划线去绿油,然后加锡达到增加铜线厚度的效果。

阻焊层在控制回流焊接中的焊接缺陷中很重要,PCB设计者应该尽量减小焊盘周围的间隔或空气间隙。

虽然许多工艺工程师宁可阻焊层分开板上所有焊盘特征,但是密间距元件的引脚间隔与焊盘尺寸将要求特殊的考虑。虽然在四边的qfp上不分区的阻焊层开口或窗口可能是可接受的,但是控制元件引脚之间的锡桥可能更加困难。对于bga的阻焊层,许多公司提供一种阻焊层,它不接触焊盘,但是覆盖焊盘之间的任何特征,以防止锡桥。多数表面贴装的PCB以阻焊层覆盖,但是阻焊层的涂敷,如果厚度大于0.04mm,可能影响锡膏的应用。表面贴装PCB,特别是那些使用密间距元件的,都要求一种低矮的感光阻焊层。

阻焊材料必须通过液体湿工艺或者干薄膜叠层来使用。干薄膜阻焊材料是以0.07-0.1mm厚度供应的,可适合于一些表面贴装产品,但是这种材料不推荐用于密间距应用。很少公司提供薄到可以满足密间距标准的干薄膜,但是有几家公司可以提供液体感光阻焊材料。通常,阻焊的开口应该比焊盘大0.15mm。这允许在焊盘所边上有0.07mm的间隙。低轮廓的液体感光阻焊材料是经济的,通常指定用于表面贴装应用,提供精确的特征尺寸和间隙。

过孔不盖绿油的实例(不推荐),如下:

不论是手工焊或者是波峰焊,过孔盖绿油都是有益的。

有些测试的时候,需要在过孔上测试。我们在测试的时候再把过孔上的阻焊层去掉,也就是把绿油去掉,进行测试。

3、埋盲孔

过孔不仅可以是通孔,还可以是掩埋式。所谓通孔式过孔是指穿通所有敷铜层的过孔;掩埋式过孔则仅穿通中间几个敷铜层面,仿佛被其它敷铜层掩埋起来。

盲孔:即贯穿于顶层与底层,具有一定的深度。用于表层线路和下面的内层线路的连接。

埋孔:位于线路板内层的连接孔,其不会延伸到线路板的表面。

通孔:这种孔穿过整个线路板,可用于实现内部互连或者元件的安装定位孔。

4、塞孔

为了达到客户要求,有些导通孔必须塞孔,经过大量的实践,改变传统的铝片塞孔工艺,用白网完成板面阻焊与塞孔。

Viahole导通孔起线路互相连结导通的作用,电子行业的发展,同时也促进PCB的发展,也对印制板制作工艺和表面贴装技术提出更高要求。Viahole塞孔工艺应运而生,同时应满足下列要求:

(一)导通孔内有铜即可,阻焊可塞可不塞;

(二)导通孔内必须有锡铅,有一定的厚度要求(4微米),不得有阻焊油墨入孔,造成孔内藏锡珠;

(三)导通孔必须有阻焊油墨塞孔,不透光,不得有锡圈,锡珠以及平整等要求。

随着电子产品向“轻、薄、短、小”方向发展,PCB也向高密度、高难度发展,因此出现大量SMT、BGA的PCB,而客户在贴装元器件时要求塞孔,主要有五个作用:

(一)防止PCB过波峰焊时锡从导通孔贯穿元件面造成短路;特别是我们把过孔放在焊盘上,尤其BGA焊盘上时,就必须先做塞孔,再镀金处理,便于BGA的焊接。

(二)避免助焊剂残留在导通孔内;

(三)电子厂表面贴装以及元件装配完成后PCB在测试机上要吸真空形成负压才完成:

(四)防止表面锡膏流入孔内造成虚焊,影响贴装;

(五)防止过波峰焊时锡珠弹出,造成短路。

5、过孔影响SI

过孔本身存在着对地的寄生电容,同时也存在着寄生电感,往往也会给电路的设计带来很大的负面效应。

过孔在传输线上表现为阻抗不连续的断点,其会造成信号的反射。过孔的等效阻抗一般比传输线低12%左右。即50R的传输线在经过阻抗时会减少6R。但因产生的阻抗不连续而造成的反射其实是微乎其微的。反射系数:(44-50)/(50+44)=0.06。

相比于因其产生的阻抗不连续问题,过孔产生的更多影响主要体现在寄生电容与寄生电感上。

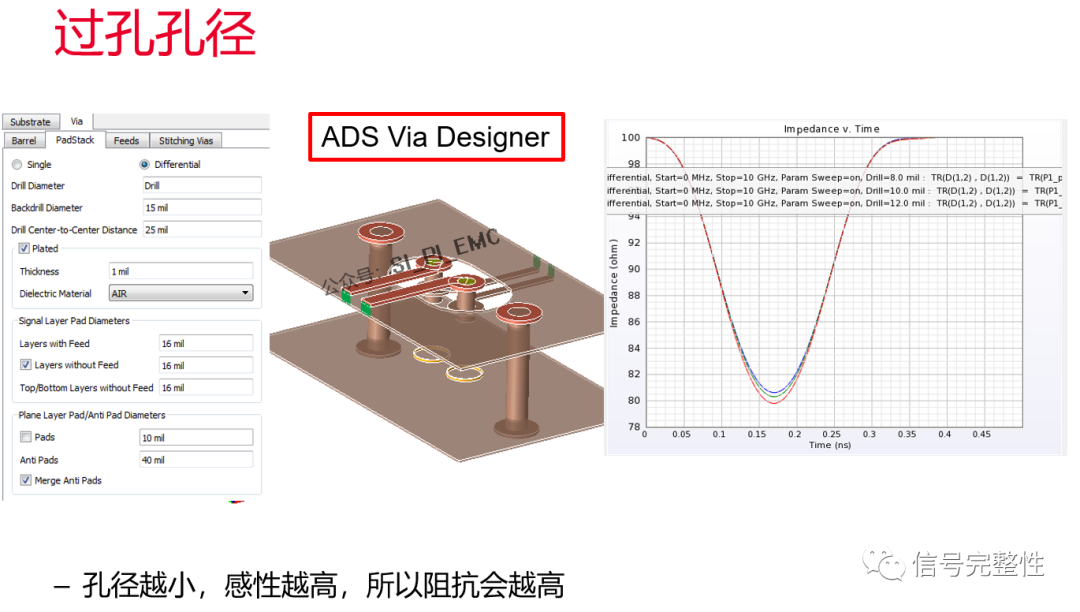

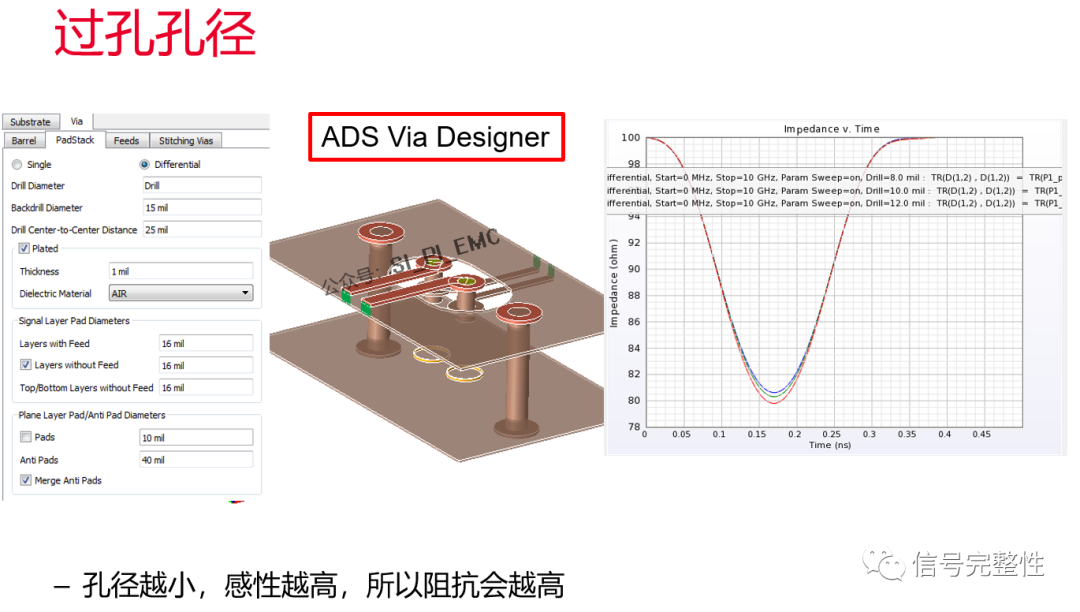

设计前确定过孔的层叠结构;然后确定过孔的结构以及各项参数,如过孔的钻孔大小等等;

确定是否存在Stub或者需要背钻;

确定是否有回流地孔以及回流地孔的数量和位置;确定连接过孔的传输线结构或者同轴结构;确定过孔仿真的扫描的频率范围、扫描的参数变量等等;建模仿真并分析仿真结果;输出仿真结果或者导出EM模型到ADS原理图中或者输出3D结构到3D电磁场仿真软件EMPro中。

6、过孔帮助散热

加热过孔的目的就是为了增强Z向导热的能力,让发热面的元件快速冷却,所以,结合以上的数据可以看出,增加孔径,增加镀层厚度,增加过孔数目都是能显著强化Z向的导热的。

需要注意的是孔径的增加会破坏XY向平面的导热效果,不过这种破坏几乎可以忽略不计的。

另外,在过孔里面增加填充材料也能进一步提高Z向的导热效果。

在自然对流情况下,用过孔来进行对流散热带走的热量同样可以忽略不计。

7、过孔太多小心把内电层的电源平面打碎

过孔过于密集,要检查电源通流的有效宽度。

推荐书籍《硬件十万个为什么(开发流程篇)》